FRPパネルタンク内部の気相部(水面より上の部分)、つまり天井部の組立ボルトは著しく腐蝕してタンク強度に影響を与えます。

パネルとパネルを締結する組立ボルトは通常、側面部・底面部はタンクの外にあり、天井部の組立ボルトのみタンク内部に位置します。

平成5年以降防錆ボルトの使用が義務付けられて、現在は錆びない樹脂皮膜ボルトが使用されています。

平成5年以前のFRPパネルタンクではステンレスやスチール鋼に電気メッキしたものが使われています。これらのボルトは確実に錆が発生し、その度合は若干違っても腐蝕が進行します。

天井部のボルトが腐蝕すると貯水を汚染するばかりでなく、FRPパネルタンクはその構造上、水圧で外に開こうとするタンクの応力を天井部自体で支えているのがほとんどで、強度が低下すると地震のスロッシング現象に耐えられなくて破裂したりします。

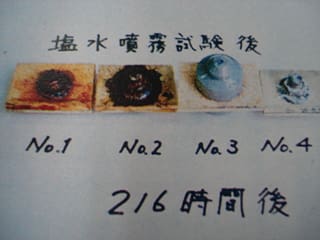

この写真は工業試験センターで各種ボルトに塩水を噴霧し216時間後の腐蝕具合を確認したものです(JIS-Z-2371塩水噴霧試験)

左側からスチールボルト・防錆処理ボルト・防錆キャップ取付ボルト・電気メッキボルト

216時間後の結果

スチールボルト~赤錆発生 防錆処理ボルト~赤錆発生 防錆キャップ取付ボルト~異常認めず 電気メッキボルト~白錆発生

防錆キャップ取付ボルト以外はすべて錆が発生しています。

錆が発生する要因としては、タンクに水道水が入るときに水道水中に含まれる遊離塩素が分離し、ガス化して気相部に滞留して濃い塩素ガスになります。

タンク内部の気相部は、絶えず結露で濡れた状態になっていますので天井部のボルトに付着した水滴に濃縮された塩素ガスが溶け込んで次亜塩素になります。これがさらに分解して塩素と活性な酸素になります。錆腐蝕とは酸化現象なので活性酸素が供給されると通常では考えられないスピードで腐蝕が進むことになります。

この処置方法としてPTSリユース工法では、PTS防錆キャップを取り付けます。

樹脂皮膜ボルトに交換すると言う方法もありますが、今あるボルトを電動のカッター等で切断して撤去しないといけないので非常に危険で困難で時間もかかります。

その点、PTS防錆キャップであれば短時間で安全に作業が済み、さらにボルトを完全真空密閉状態にしますので錆の進行を止め、錆片・錆汁での貯水の汚染もなくなります。

これを内部気相部ボルト防錆キャップ取付工事と呼びます。